引言

鈦合金是20世紀50年代開始開發(fā)應用的一種重要金屬,因其具有優(yōu)異的耐海水腐蝕、沖蝕性能,常被稱為“海洋金屬”。鈦及鈦合金密度小,比強度高,耐硫化氫、二氧化碳、氯離子及海水等腐蝕性能優(yōu)異,中高溫力學性能好,具有優(yōu)良的抗疲勞和抗蠕變性能,鈦合金管材的制造工藝成熟,在石油化工行業(yè)有巨大的應用潛力。

國際上鈦合金油井管的開發(fā)與使用較早,上世紀90年代美國就已經實現了鈦合金管材在石油天然氣勘探開發(fā)領域的工業(yè)化應用。應用最為成熟的是美國RMI公司[1],該公司于上世紀90年代開發(fā)設計出一種合金組元簡單,合金含量低,材料成本低廉,加工性能良好的α+β型Gr.28鈦合金用于油井管的生產制造,在滿足油氣生產的強度與耐蝕性要求的前提下,顯著降低了鈦合金油井管的生產成本。

同時,該合金有良好的機械加工性能以及優(yōu)良的可焊性,熱處理工藝簡單,無需時效處理,具有高斷裂軔性、高疲勞裂紋抗力和良好的延展性。在此基礎上美國RMI公司成功地研制出鈦合金材質的套管、油管、連續(xù)管、鈦合金鉆桿、鈦合金海洋鉆井隔水管和懸鏈式立管等產品[2],并都成功應用于石油天然氣行業(yè)。

RMI公司生產的鈦合金油井管產品經美國腐蝕工程師協(xié)會NACE評定認為:環(huán)境溫度在330°C以下時,鈦合金可完全抵御H2S、C02和Cr-腐蝕;Gr.29鈦合金材料在酸性油氣井的服役實踐表明其腐蝕抗力超過C276鎳基合金。而Gr.29鈦合金油套管的成本較之低端的G3鎳基合金油套管卻更加便宜。國內對高含H2S、C02氣田的腐蝕防護問題已經開展多年的研宄與技術攻關,并采取了多種防腐措施,如采用低合金抗硫管材、加注緩蝕劑、管材內壁防腐涂層、使用玻璃鋼管、鎳基合金管等表明,對于髙溫、髙壓、高h2s/co2分壓、髙cr、高有機硫油氣田的勘探開發(fā),油套管選材傾向以耐蝕合金為主導趨勢。目前使用的耐蝕合金管材主要以13Cr、超級13Cr和鎳基合金為主,對于高含硫區(qū)塊,Cr合金的管材已經無法滿足苛刻環(huán)境需求,鎳基合金雖然在H2S,C02共存的環(huán)境下耐蝕性較好,但是鎳基合金管材也存在加工工藝復雜,生產技術難度大,材料成本高,表面易損傷等缺陷,并且我國鎳資源匱乏,依賴于鎳基合金耐蝕管材從長遠來講不利于油氣戰(zhàn)略發(fā)展。而我國是富鈦國家,已經探明的鈦資源量占全球的40%左右,海綿鈦(純鈦)產量占全球的50%左右。因此開發(fā)鈦合金油井管是確保國家油氣安全的重要戰(zhàn)略之一。

1、鈦合金管用作油井管的材料優(yōu)勢

鈦合金管用于石油工業(yè)的材料優(yōu)勢主要體現在:優(yōu)異的耐蝕性、良好的機械性能、較高的經濟性。

1.1優(yōu)異的耐蝕性能

鈦合金優(yōu)異的耐腐蝕性能包括:

(1)優(yōu)異的耐應力腐蝕開裂性能

依據美國腐蝕工程師協(xié)會NACETM0177-2000標準[3],采用A法進行抗硫化物應力腐蝕開裂試驗(SSCC),腐蝕溶液為標準中的A溶液配制,加載應力為90%的材料屈服強度,試驗720h后試樣均未發(fā)生開裂現象。表明鈦合金材料能在本體90%屈服強度載荷下不發(fā)生應力腐蝕開裂。

(2)優(yōu)異的耐氫致開裂性能

依據美國腐蝕工程師協(xié)會NACE標準TM0284-2000,并參照國標GB/T8650-2006進行試驗,腐蝕溶液為標準規(guī)定的A溶液,試驗時間規(guī)定為96小時,溶液溫度保持在25±3°C。試驗結果表明:所有試樣的宏觀檢查,均未發(fā)現表面氫鼓泡現象,試樣的HIC評價指標為:裂紋敏感率(CSR):0;裂紋長度率(CLR):0;裂紋厚度率(CTR):0。結果表明,在室溫條件下,鈦合金材料在硫化氫、醋酸和NaCl混合溶液浸泡96h無任何裂紋產生,對HIC不敏感。

(3)優(yōu)異的耐高溫高壓條件下H2S、C02共存腐蝕性能

鈦合金材料在溫度最高160°C,總壓30Mpa,H2S分壓4MPa,C02分壓4.5MPa,12萬ppm氯離子含量的工況條件下幾乎不發(fā)生腐蝕(lppm=106)。

(4)優(yōu)異的耐點蝕性能

依據美國試驗材料學會標準ASTMG48-2003,并參照國標GB/T17897-1999進行點腐蝕試驗,溶液采用6%三氯化鐵溶液,在溫度50°C±1°C下浸泡72h,對比腐蝕前后的試樣的宏觀形貌,未發(fā)現點腐蝕現象;對比腐蝕前后的試樣質量,也未發(fā)現質量的變化,表明在本實驗條件下,TC4鈦合金對點腐蝕不敏感。

(5)優(yōu)異的耐海水海水腐蝕和鹽霧腐蝕性能

試驗表明,鈦合金材料在海水中的腐蝕速率為零,不發(fā)生腐蝕。鈦合金鹽霧腐蝕速率是碳鋼的萬分之一、不銹鋼的千分之一。

(6)優(yōu)異的耐沖蝕性能

在室溫條件下,用海水以40m/s的速度,以90°入射角對鈦合金材料進行沖蝕48h,檢測鈦合金材料發(fā)現失重為零。也就是說鈦合金具有優(yōu)異的耐海水沖蝕性能。

1.2良好的物理、力學性能

(1)低密度

鈦合金的密度為4.5g/cm3,約為鎳基合金的50%,碳鋼的57%。可以有效減輕結構重量,降低管柱應力,提尚機構負荷。

(2)屈服強度可調范圍寬

55-80ksi(380-550MPa)用于管線管;110-125ksi(760-965MPa)用于油套管;125-160ksi(965-1120MPa)用于極端惡劣環(huán)境(lksi=6.895MPa)。

(3)比強度高

其比強度是鎳基G3合金管的1.7倍,是普通P110鋼管的1.66倍。

(4)高抗疲勞強度

疲勞壽命是普通鋼材的10倍以上。在相同應力水平下,空氣環(huán)境中鈦合金疲勞壽命比碳鋼高10倍以上,在腐蝕環(huán)境中可高百倍以上。這對油管、鉆桿、海洋立管、超深井都具有重要意義。

(5)耐用性/抗斷裂性好

75ksi.in1/2,比碳鋼更耐用,且不易產生斷裂。

(6)高熔點

熔點3,000°F(1,650°C),抗高溫性能良好。

(7)低彈性模量

彈性模量約為108GPa,碳鋼約為210GPa,可以滿足超短半徑水平井對造斜的要求。

(8)無磁性、高抗震性

不影響錄井、測井以及導向鉆井。

(9)低的熱膨脹系數

熱膨脹系數為5.3×10-6/°F(9.5×10-6/°C),是鋼的四分之一,加上低的彈性模量,意味著低的熱膨脹內應力或接觸應力。這對超深井、地熱井具有極高的應用價值。

1.3較高的經濟性

2000年以后,我國的海綿鈦及鈦合金的產量增幅明顯,同時2005年以后,海綿鈦的價格急速下降,2016年的海綿鈦價格是2005年時的不到四分之一。現在研宄開發(fā)鈦合金油井管正合時機。

美國一家公司曾對幾種海洋用合金材料及裝備投資與25年全壽命經濟性進行了全面分析(參見表1)。

以316L不銹鋼投資單價為1,則S31803雙相不銹鋼為3.1,Inconel625耐蝕合金為18.5,B30銅合金為3.8,銅合金B(yǎng)10為3.2,鈦合金管投資單價則為5.9。316L不銹鋼在海水中的安全運行周期只有2年,然后就是不斷的維護維修,成本迅速上升,25年綜合成本高達18.75,而鈦合金在海水中是免維護維修的,25年后的綜合成本只有3.4(根據鈦合金的密度換算),是所有這些合金中25年全壽命綜合成本最低的。

此外,油井管柱的載荷主要來自管柱自重,鈦合金油套管可選擇更小的壁厚,具有更大的成本優(yōu)勢。

另外,我國是鈦資源大國,而鎳礦資源較為貧乏,鎳資源的生產與消費主要還是依靠進口,并且鎳是非常珍貴的軍工材料,從長遠來講,大力發(fā)展鈦合金油井管代替鎳基合金管有利于進一步降低油田開發(fā)成本。

2、鈦合金油井管研究開發(fā)

對鈦合金材料的獨特性能,要利用其優(yōu)勢,解決其技術難題,才能成功開發(fā)出鈦合金油井管。其技術瓶頸問題主要為

(1)耐蝕局限性

易吸氫,在還原性酸和干甲醇中具有腐蝕問題。

(2)腐蝕電位高

接觸易造成低電位材料加速腐蝕。

(3)密排六方結構

制管時難加工制備。

(4)傳熱系數低

在上扣過程中難導熱,易發(fā)生粘扣問題。

(5)表面鈍化膜致密牢固

去除鈍化膜較難,表面處理、表面改性困難。

(6)螺紋較難加工

在加工時易粘刀,加工效率低,成本高。

為了克服上述技術難題,我們開展了一系列研宄,包括:鈦合金選材與評價、鈦合金管制造關鍵技術指標研宄、鈦合金氣密封螺紋開發(fā)、鈦合金酸化緩蝕劑開發(fā)、鈦合金專用螺紋脂開發(fā)、鈦合金抗粘扣表面處理技術、鈦合金螺紋加工及檢測技術、鈦合金油井管IS013679標準評價試驗、全壽命周期鈦合金管適用性評價以及鈦合金油井管標準體系的建立。

2.1鈦合金管特殊螺紋開發(fā)

由于鈦合金特有的彈性模量低、散熱系數小和表面易損傷的特性,綜合考慮設計針對鈦合金專用的特殊螺紋結構,需在牙型設計、過盈量計算及密封結構上與普通鐵基油井管有較大區(qū)別,同時還要兼顧鈦合金的抗粘扣性能,設計鈦合金專用特殊螺紋結構,需從以下幾點考慮:

(1)降低螺紋部位應力水平;

(2)由于偏梯形螺紋在倒角處易先發(fā)生粘扣,優(yōu)化螺紋形狀,使螺紋高應力點避免出現在倒角處;

(3)降低螺紋兩端應力集中現象,改善螺紋應力分布不均;

(4)減少上扣圈數,降低摩擦熱;

(5)增加可靠密封面設計;

(6)降低密封面平均等效應力,防止密封面粘扣;

(7)增大密封面壓力,增長密封面長度,提高密封性能。

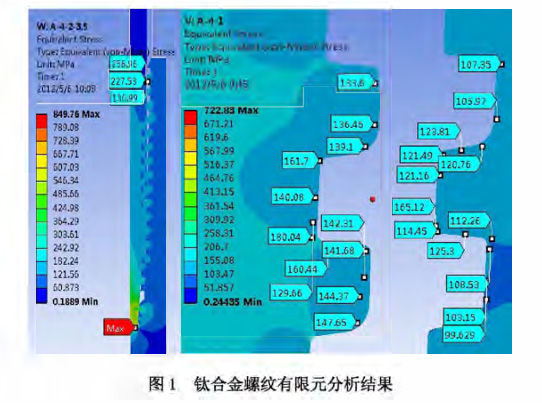

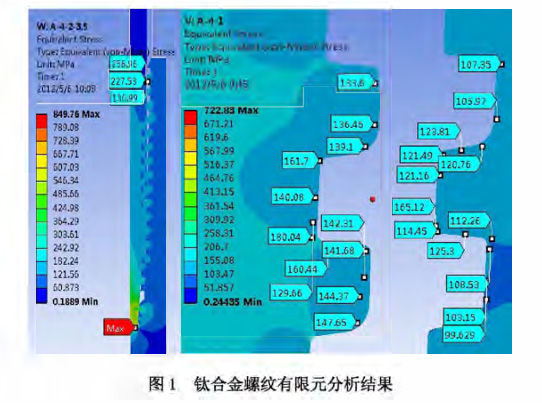

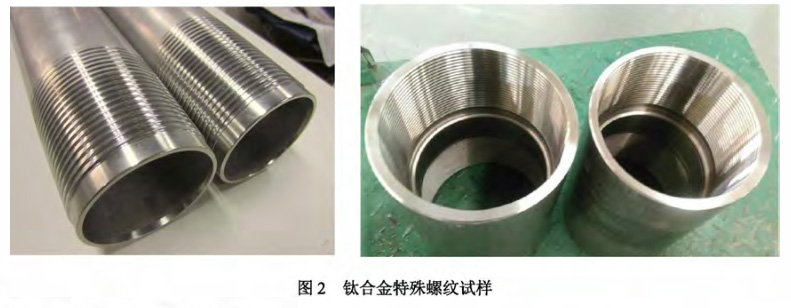

利用有限元分析方法,使用ANSYS13.0有限元模擬軟件,對設計的鈦合金特殊螺紋進行建模和分析(參見圖1),設計出抗粘扣金屬端面三級密封特殊螺紋(參見圖2),該特殊螺紋結構具有以下特點:

(1)以鈦合金材料性能特征為基礎,更加適合鈦合金油管;

(2)螺紋應力水平低,應力分布更加均勻;

(3)螺紋外形優(yōu)化,避免倒角處髙應力集中;

(4)上扣圈數少,摩擦熱產生少;

(5)采用多級密封,密封面應力不到材料屈服應力一半;

(6)采用三級密封設計,安全系數高;

(7)滿足鐵合金油管使用環(huán)境需求

2.2鈦合金抗粘扣表面強化研究

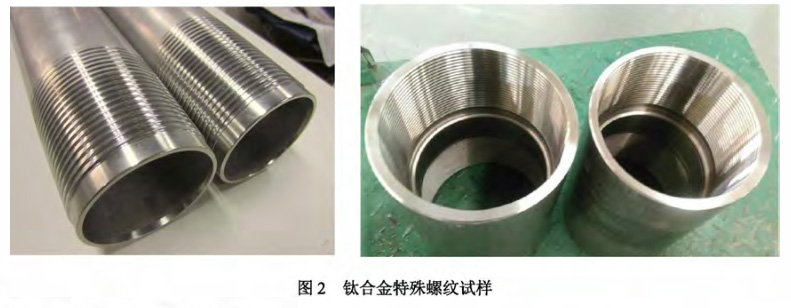

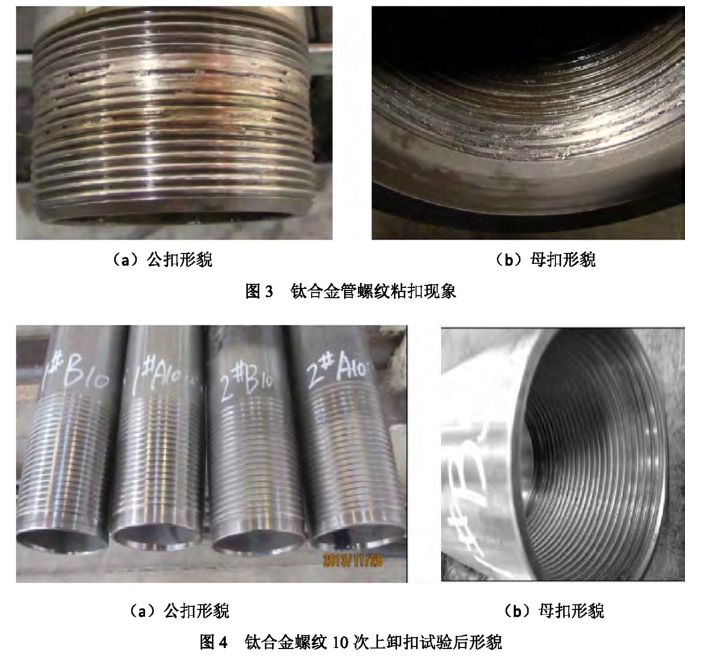

由于鈦合金材料本身耐磨性能差,表面易擦傷、咬死,導電、導熱性能差等特征,因此鈦合金材料在石化行業(yè)應用時有一個嚴重的制約,就是鈦合金油井管容易產生粘扣問題。沒有經過表面強化處理的鈦合金粘扣現象較為明顯(參見圖3),必須通過表面強化處理的手段來提高鈦合金材料耐磨性、高溫微動磨損性、高溫抗氧化性等,使其適用于能源領域。

對鈦合金管材表面強化處理的研究經過了三個階段:第一階段是以電鍍、化學鍍、熱擴散為代表的傳統(tǒng)表面處理技術,研究發(fā)現對降低粘扣作用不明顯,同時電鍍、化學鍍等技術存在氫脆隱患,會損傷鈦合金的力學性能;二是以等離子體、氧化手段等的應用為代表的現代表面技術階段,要包括滲氮處理、氣相沉積、等離子噴涂、激光表面強化、微弧氧化等改善鈦合金的磨損性能表面強化技術,經過試驗,這些方法可以一定程度上減緩粘扣,但是不能徹底解決問題。第三階段是各種表面處理方法的綜合應用和摩擦設計階段,通過大量試驗研究,單一的表面處理方法不足以完全解決粘扣問題,必須結合螺紋應力設計、表面強化、螺紋脂潤滑介質加入以及摩擦副設計,在公扣和母扣上實現硬-軟的摩擦副,硬端略微粗糙硬度高,軟端表面光滑導熱性好,同時螺紋接觸應力設計合理,螺紋脂高溫高壓下潤滑效果好等,才能綜合解決粘扣。

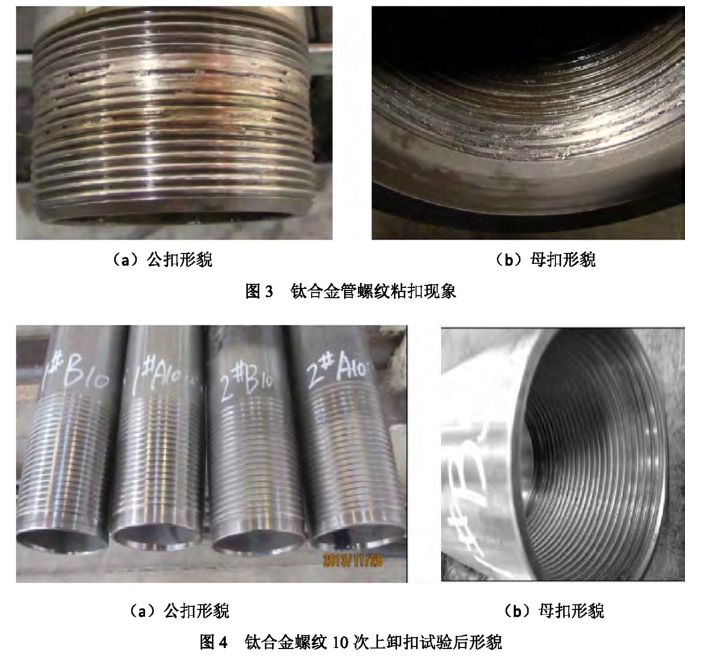

經過深入研究,目前筆者通過螺紋表面強化處理、鈦合金專用螺紋脂和螺紋應力改善等的綜合方法應用,實現了鈦合金氣密封螺紋10上卸扣均不粘扣的試驗結果(參見圖4),解決了鈦合金材料的粘扣技術瓶頸。

2.3鈦合金油管試驗評價及下井試驗

按照相關標準,對鈦合金管進行了全面的理化、實物及抗腐蝕性能、服役性能的試驗。

(1)全尺寸爆破試驗

對同樣尺寸和鋼級的碳鋼油管,API5C3標定值為103MPa。TC4鈦合金管實際爆破壓力173MPa,遠遠高于標準值。

(2)拉伸至失效試驗

同樣尺寸和鋼級的碳鋼油管API規(guī)定值為973.2kN,TC4鈦合金油管拉伸至失效載荷為1713.9kN。對開發(fā)的鈦合金油井管,在嚴格按照IS013679II級試驗要求進行全面實物評價的基礎上,于2016年6月,在中國海洋石油總公司下屬的試驗井上對我們開發(fā)的鈦合金油管進行了下井試驗,本次試驗以中國海洋石油公司油氣開發(fā)常用工況為條件,在鉆采試驗中心JJSY-1井內下入31/2"鈦合金油管柱,通過系統(tǒng)的上卸扣測試、管柱載荷測試和螺紋密封性能測試,驗證該工況條件下鈦合金油管及接頭的承載、密封及抗粘扣性能。

進行抗拉伸性能測試,鈦合金油管按照最佳扭矩4250N,M進行上扣,在鈦合金管柱下方承載配重60t,相當于8000m井深所用的鈦合金油管的重量,懸掛60min,現場檢測油管接頭及管體無變形情況,密封接頭無拉長變形情況。

通過對鈦合金油管氣密封螺紋按照最佳扭矩4250WM上扣后,在懸重60t情況下進行水壓密封試驗,試驗水壓27MPa,保壓30min,現場觀察壓力載荷無下降,密封性能良好。

通過對鈦合金油管氣密封螺紋按照3900~4500N_M區(qū)間扭矩值進行上扣,上扣速度15~25r/min,反復上卸扣3次,觀察卸扣后油管螺紋及密封面無劃傷及粘扣現象,抗粘扣性能滿足要求。

2.4鈦合金油井管標準化工作

國際上涉及鈦合金的標準主要有:

ASTMB337無縫及焊接鈦合金管標準規(guī)范;

ASTMB363單一合金鈦管及鈦合金管管件規(guī)范IS015156-3石油天然氣工業(yè)一油氣開采中含硫化氫環(huán)境中使用的材料第3部分:抗開裂耐蝕合金和其它合金;

NorsokM-001:油套管用耐蝕合金;

DNV-RP-F201鈦合金隔水管的設計。

我們在以上工作及大量實物試驗評價數據的基礎上,于2015年制定并發(fā)布了鈦合金材料在石油行業(yè)的第一個行業(yè)標準SY/T6896.3-2015《鈦合金油管》。目前《鈦合金套管技術規(guī)范》已立項,正在制定中。

3、結論

鈦合金材料因其獨特的比強度髙,耐腐蝕性能優(yōu)異,中高溫力學性能好,具有優(yōu)良的抗疲勞和抗蠕變性能等,在石化行業(yè)中有巨大的應用潛力,國際上已有多種鈦合金油井管及海洋用管產品進入商業(yè)應用。

鈦合金材料的力學性能、耐腐蝕性能均可以滿足我國苛刻腐蝕環(huán)境中對管材性能的要求,并且具有低密度高強度,成本相對較低的優(yōu)勢,完全可以替代目前在苛刻腐蝕環(huán)境中常用的鎳基合金油井管材。

通過解決鈦合金材料特殊螺紋設計、抗粘扣性能等技術瓶頸,成功開發(fā)出鈦合金油井管。加強對鈦合金管材的研宄和推廣應用,對我國石油天然氣工業(yè)進一步降低成本、增強國際競爭力具有重要作用。

參考文獻

[1]SCHUTZRW,WATKINSHB.Recentdevelopmentsintitaniumalloyapplicationintheenergyindustry[J].MaterialsScienceandEngineeringA,243(1998):305-315.

[2]胡辛禾.鈦合金鉆桿一短半徑水平鉆井最佳選擇[J].石油機械.2008,28(6):75-77.

[3]NACEStandardTM0177-2000.金屬材料在含H2S環(huán)境中抗硫化物應力腐蝕開裂性能試驗方法[S].NACE

相關鏈接